Las herramientas diamantadas de alto rendimiento comienzan con un proceso clave: la fabricación de discos diamantados. Este proceso combina ciencia de materiales, ingeniería de precisión y experiencia metalúrgica para lograr herramientas que resisten condiciones exigentes en corte, desbaste y ranurado.

En el corazón de esta fabricación, técnicas como el sinterizado de diamante, la soldadura con hilo de plata y la soldadura láser permiten unir los granos de diamante al cuerpo metálico del disco. Cada una de estas tecnologías impacta directamente la durabilidad, la velocidad de corte y la eficiencia del producto final.

Entender cómo se fabrican estos discos es fundamental para cualquier empresa que busque calidad, seguridad y reducción de costos operativos. La precisión en cada paso garantiza que las herramientas diamantadas respondan al ritmo de industrias como la construcción, el vidrio y la metalmecánica.

Desde Prodiamco, te invitamos a conocer cómo la tecnología detrás de nuestros discos convierte cada corte en una inversión segura.

Conozca más acerca de nuestras herramientas diamantadas y equipos. Tal vez le interese leer: Herramientas diamantadas y construcciones sostenibles.

Fundamentos de la fabricación de discos diamantados

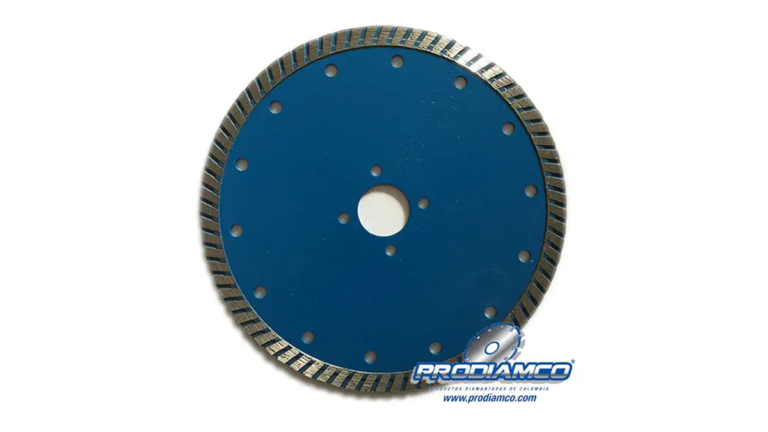

Los discos diamantados son herramientas de corte abrasivo que incorporan partículas de diamante industrial como agente principal de desgaste. Estas partículas se fijan a un cuerpo metálico mediante técnicas de unión avanzadas, permitiendo cortes limpios, precisos y eficientes en materiales de alta dureza como concreto, cerámica, piedra, acero o vidrio Dependiendo de su diseño y aplicación, los discos pueden clasificarse en segmentados, turbo o continuos. Cada uno responde a diferentes exigencias: los continuos son ideales para cortes limpios en materiales frágiles como cerámica o vidrio; los segmentados permiten mayor refrigeración y remoción de residuos en concreto o mampostería; y los turbo combinan velocidad y limpieza de corte para usos mixtos.

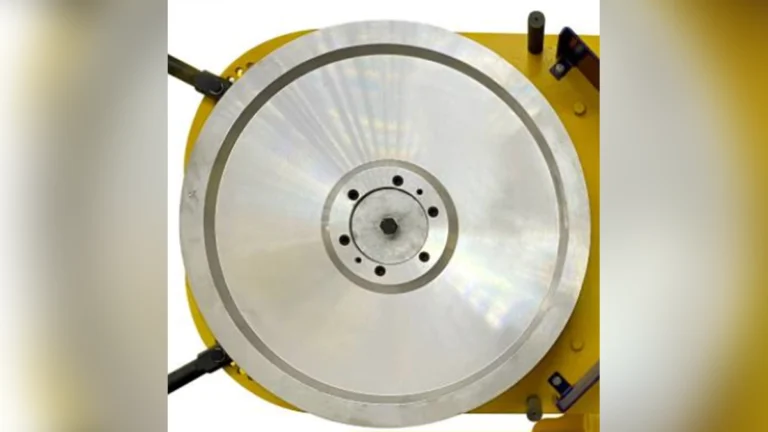

El cuerpo base del disco suele estar compuesto por acero aleado templado, diseñado para resistir las fuerzas centrífugas y térmicas generadas durante el corte. Sobre este cuerpo se fija la capa de trabajo, formada por una mezcla de diamante sintético y ligantes metálicos. Esta mezcla debe estar perfectamente adherida para asegurar durabilidad, velocidad y resistencia al desgaste.

En esta base científica se sustenta todo el proceso de fabricación de discos diamantados, que veremos en detalle en las siguientes secciones. Dominar estos fundamentos no solo permite comprender su eficiencia, sino también tomar mejores decisiones de compra y operación industrial.

El proceso de sinterizado: unión precisa entre diamante y metal

El sinterizado de diamante es una de las técnicas más utilizadas en la fabricación de discos diamantados, especialmente en herramientas para aplicaciones de corte en concreto, piedra o cerámica. Este proceso permite fijar las partículas de diamante al cuerpo metálico mediante presión y temperatura controladas, sin llegar al punto de fusión del metal base.

Durante la sinterización, se emplea una mezcla compactada de polvos metálicos (ligantes) —como cobalto, bronce o hierro— combinados con granos de diamante sintético. Estos materiales se colocan en moldes especiales donde se aplica una presión entre 100 y 300 MPa y temperaturas que pueden oscilar entre 600 °C y 900 °C. El resultado es una unión metal-diamante extremadamente resistente, con una distribución uniforme de partículas abrasivas en cada segmento.

La gran ventaja del sinterizado es que permite fabricar discos con diferentes características de abrasividad, velocidad de corte y durabilidad, dependiendo del tipo de ligante, el tamaño del grano y la concentración del diamante. Esta versatilidad lo convierte en un proceso ideal para crear herramientas personalizadas para industrias específicas como la metalmecánica o el sector de la construcción, donde cada aplicación exige una herramienta con comportamiento técnico único.

Gracias a esta tecnología, los discos obtienen una estructura microgranular estable y homogénea, capaz de mantener su forma durante cortes prolongados y de liberar diamantes frescos a medida que los anteriores se desgastan, garantizando un rendimiento constante.

Soldadura con hilo de plata y soldadura láser: precisión y resistencia térmica

Otra etapa clave en la fabricación de discos diamantados es la soldadura de los segmentos diamantados al cuerpo del disco metálico. Existen dos métodos industriales altamente eficaces para lograr esta unión: la soldadura con hilo de plata y la soldadura láser. Ambos garantizan fijación mecánica y térmica sólida, crucial para soportar las altas fuerzas y temperaturas del corte.

Soldadura con hilo de plata

Este método tradicional se basa en una aleación de plata que actúa como material de aporte entre el segmento diamantado y el cuerpo de acero. La soldadura se realiza típicamente a temperaturas de entre 750 °C y 800 °C, lo que permite una unión duradera sin afectar la integridad de los diamantes.

- Es ideal para discos usados en corte en seco o húmedo de concreto, ladrillo o asfalto.

- Ofrece buena resistencia térmica y facilidad de reparación o reemplazo de segmentos.

- Es preferida en aplicaciones donde el rendimiento y la versatilidad son más importantes que la velocidad extrema.

Soldadura láser

La soldadura láser representa una tecnología más avanzada y automatizada, en la cual un haz láser de alta energía funde directamente los bordes del segmento diamantado y el disco, sin necesidad de material de aporte. Esto genera una unión metalúrgica directa, extremadamente resistente y capaz de soportar temperaturas superiores a los 1.100 °C.

- Es ideal para discos de alto rendimiento, especialmente aquellos usados en condiciones de corte agresivo o en seco.

- Proporciona una resistencia estructural superior y reduce la posibilidad de desprendimiento del segmento.

- Mejora la vida útil y seguridad del disco, incluso en cortes prolongados a alta velocidad.

Ambas técnicas —cuando se aplican con precisión— son fundamentales para garantizar que los discos diamantados metalúrgicamente optimizados ofrezcan el mejor equilibrio entre seguridad, rendimiento y durabilidad.

Beneficios según aplicación: ¿qué tecnología conviene más?

Cada técnica empleada en la fabricación de discos diamantados aporta ventajas distintas, y su elección debe alinearse con el tipo de aplicación, el material a cortar y las exigencias de la operación. Aquí desglosamos los principales beneficios según el proceso y su contexto de uso:

Sinterizado de diamante

- Aplicación ideal: discos para cortes prolongados en concreto, cerámica, ladrillo y materiales abrasivos.

- Ventajas:

- Alta precisión en el control de dureza y abrasividad.

- Larga vida útil en condiciones exigentes.

- Flexibilidad en diseño de segmentos (tamaño, forma y concentración de diamante).

Soldadura con hilo de plata

- Aplicación ideal: discos para obra general, especialmente en construcción y corte de materiales mixtos.

- Ventajas:

- Versatilidad y menor costo de fabricación.

- Facilidad de mantenimiento (reemplazo de segmentos).

- Buena resistencia térmica sin comprometer los granos de diamante.

Soldadura láser

- Aplicación ideal: discos de alto rendimiento para cortes en seco o automatizados en CNC.

- Ventajas:

- Unión robusta para soportar cortes intensivos a alta velocidad.

- Resistencia térmica superior: previene desprendimientos y deformaciones.

- Máximo rendimiento en aplicaciones industriales continuas.

Al comprender estas diferencias, el usuario profesional puede tomar decisiones informadas que impacten directamente la durabilidad, eficiencia y rentabilidad de sus herramientas diamantadas. Cada proceso de unión define el comportamiento del disco en condiciones reales de uso, por lo que su correcta elección maximiza el valor operativo.

Ingeniería de precisión para cortes impecables

La fabricación de discos diamantados no es solo un proceso técnico; es una ciencia aplicada al servicio de la eficiencia industrial. Desde el sinterizado controlado hasta la soldadura láser, cada técnica refleja años de investigación y desarrollo enfocados en optimizar el rendimiento, prolongar la vida útil de los discos y asegurar cortes limpios y precisos en todo tipo de materiales.

En Prodiamco, somos los únicos fabricantes en Colombia de herramientas diamantadas con tecnología alemana. Esto nos permite producir soluciones adaptadas a los más altos estándares internacionales, con procesos que garantizan durabilidad, confiabilidad y alto desempeño en campo.

Si tu empresa busca herramientas que realmente respondan a las exigencias del corte profesional, te invitamos a explorar nuestro portafolio. En Prodiamco, no solo fabricamos discos: creamos tecnología aplicada al resultado.