Los discos diamantados son herramientas esenciales para el corte de materiales porosos en diversas industrias, desde la construcción hasta la manufactura especializada. Sin embargo, lograr un corte preciso sin fracturas representa un desafío técnico que depende de múltiples factores, como la velocidad de rotación, la presión ejercida y la elección del disco adecuado. Errores en estos parámetros pueden generar quiebres indeseados, afectando la calidad del trabajo y aumentando costos de reposición.

Para evitar daños en superficies frágiles, es crucial comprender las propiedades de cada material y aplicar técnicas de corte adecuadas. Elementos como la porosidad, la densidad y la resistencia a la abrasión influyen directamente en el comportamiento del material al ser cortado. Además, seleccionar un disco de corte diseñado específicamente para estas características contribuye a obtener resultados más limpios y eficientes.

En este artículo, exploraremos estrategias clave para mejorar la técnica de corte, evitando fracturas en materiales porosos y optimizando el rendimiento de cada herramienta. Acompáñanos en este análisis técnico y descubre, junto a Prodiamco, cómo obtener cortes limpios, precisos y sin pérdidas innecesarias.

Conozca más acerca de nuestras herramientas diamantadas y equipos. Tal vez te interese leer: Perforación con brocas diamantadas, sugerencias técnicas.

Entendiendo la Fractura en Materiales Porosos

Los materiales porosos, como cerámica, piedras calizas y cuarcitas y otros ciertos tipos de piedra natural, presentan una estructura interna compuesta por microcavidades que pueden comprometer su resistencia mecánica. Estas cavidades generan puntos de tensión que, al someterse a un esfuerzo mecánico inadecuado, provocan fracturas o desprendimientos durante el corte.

El proceso de fractura ocurre cuando las tensiones inducidas por la herramienta de corte superan la resistencia estructural del material. La propagación de microfisuras se ve influenciada por factores como la velocidad de corte, la presión aplicada y la vibración generada por la herramienta. En materiales porosos, la falta de control sobre estas variables puede resultar en cortes irregulares, pérdida de material y defectos visibles que afectan la calidad del trabajo final.

Para minimizar estos efectos adversos, es fundamental analizar el comportamiento del material frente a la carga aplicada. Por ejemplo, los materiales con una alta porosidad tienen menor capacidad de absorber esfuerzos mecánicos sin fracturarse. Esto implica que el proceso de corte debe realizarse con parámetros específicos para evitar la propagación de grietas, logrando c

Importancia de la Selección del Disco de Corte

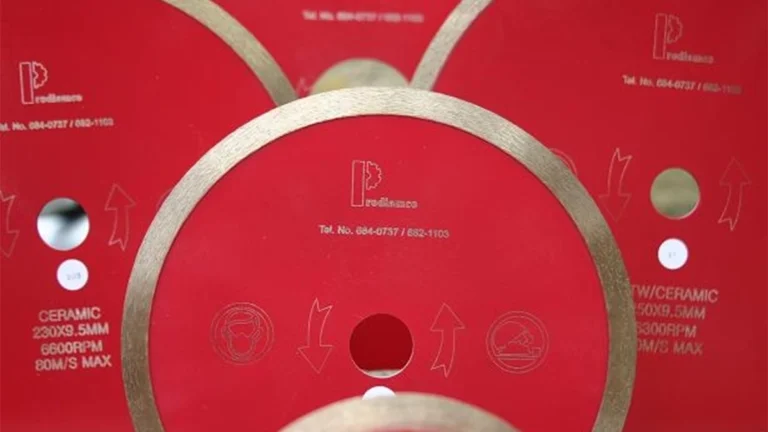

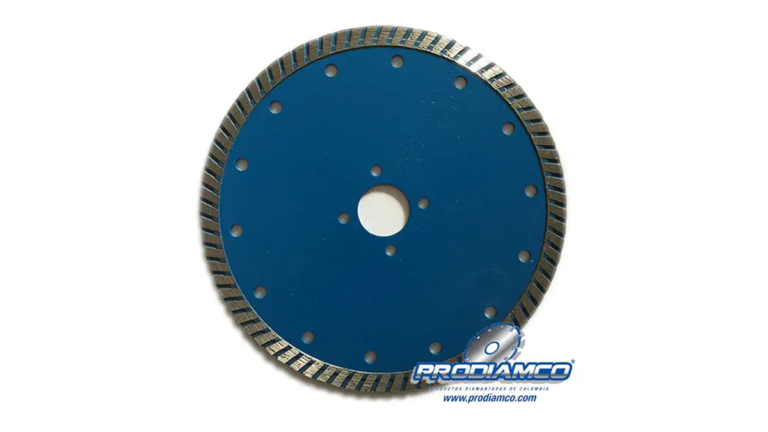

El tipo de disco de corte es un factor determinante para evitar fracturas en materiales porosos. Un error común es utilizar discos diamantados genéricos sin considerar la composición del material a trabajar. La eficiencia del corte depende de tres elementos fundamentales en la estructura del disco: el tipo de grano diamantado, la concentración de diamante y la dureza de la matriz metálica que lo une.

- Tipo de grano diamantado: Existen diferentes tamaños y formas de grano, cada uno adecuado para un tipo de material. Los granos más finos ofrecen un corte más limpio en superficies frágiles, mientras que los más gruesos se emplean en materiales densos.

- Concentración de diamante: Una mayor concentración mejora la capacidad de corte en materiales duros, pero en materiales porosos puede generar microfracturas debido a una abrasión excesiva. La elección de la concentración debe equilibrar eficiencia y estabilidad estructural.

- Dureza de la matriz: La matriz metálica que sujeta los granos diamantados influye en la velocidad de desgaste del disco. Para materiales frágiles, es recomendable una matriz blanda que permita una renovación constante de los granos cortantes sin generar tensiones excesivas en la superficie de trabajo.

Además, la segmentación del disco juega un papel clave. Los discos continuos reducen la vibración y generan cortes más limpios en materiales porosos. En contraste, los discos segmentados pueden producir microimpactos que propicien fisuras en estructuras frágiles. Por esta razón, la elección del disco debe estar alineada con las propiedades específicas del material y las exigencias del corte.

Técnicas Avanzadas para un Corte Preciso

El éxito en el corte de materiales porosos no depende únicamente de la elección del disco, sino también de la aplicación de técnicas precisas que minimicen los riesgos de fractura.

- Control de velocidad y ajuste de presión

La velocidad de rotación del disco influye directamente en la temperatura generada durante el corte. Una velocidad demasiado alta puede provocar sobrecalentamiento y microfisuras en materiales sensibles. En contraste, una velocidad baja incrementa la fricción, aumentando el riesgo de desprendimientos. Ajustar la velocidad óptima para cada tipo de material es clave para obtener cortes limpios y uniformes.

De igual manera, la presión aplicada sobre el disco debe ser uniforme y controlada. Una presión excesiva genera esfuerzos innecesarios que pueden fracturar el material, mientras que una presión insuficiente puede producir cortes irregulares o desviaciones en la trayectoria del disco. - Uso de refrigeración y lubricación

La refrigeración es esencial para disipar el calor generado por la fricción del disco sobre el material. El uso de agua como lubricante reduce la temperatura, disminuye el riesgo de fracturas térmicas y prolonga la vida útil del disco. Sin embargo, en aplicaciones donde el corte en seco es necesario, se deben utilizar discos diseñados para soportar altas temperaturas sin comprometer su estructura.

En cortes prolongados, la refrigeración mejora la estabilidad del proceso y evita la cristalización de partículas en la superficie de corte, reduciendo la aparición de defectos en los bordes del material. - Métodos para reducir la vibración

Las vibraciones generadas durante el corte pueden intensificar la propagación de grietas en materiales porosos. Para minimizar este efecto, es recomendable utilizar sistemas de sujeción que estabilicen el material y reduzcan los movimientos bruscos. Además, el diseño del disco influye en la transmisión de vibraciones: los discos con tecnología de absorción de impacto ofrecen mayor estabilidad en cortes delicados.

Errores Comunes al Cortar con Discos Diamantados y Cómo Evitarlos

Incluso con la selección adecuada de herramientas y técnicas, ciertos errores pueden comprometer la calidad del corte y generar desperdicio de material. Identificar estos errores y corregirlos a tiempo es fundamental para optimizar los procesos.

- Aplicación de presión excesiva

Uno de los errores más frecuentes es ejercer demasiada presión sobre el disco en un intento de acelerar el corte. Esto no solo compromete la integridad del material, sino que también incrementa el desgaste del disco, reduciendo su vida útil. La presión debe aplicarse de manera gradual y uniforme para evitar impactos repentinos que puedan generar fracturas. - Uso de un disco inadecuado para el material

No todos los discos diamantados están diseñados para cortar materiales porosos. Utilizar un disco demasiado abrasivo en superficies frágiles puede ocasionar desprendimientos en los bordes y pérdida de precisión en los cortes. Antes de iniciar el trabajo, es imprescindible verificar que el disco elegido cumple con las especificaciones del material a trabajar. - Falta de mantenimiento del disco

Un disco desgastado o sucio pierde su capacidad de corte eficiente, aumentando el esfuerzo requerido para atravesar el material y, por ende, el riesgo de fractura. Para garantizar un rendimiento óptimo, es importante limpiar el disco regularmente, eliminar residuos acumulados y verificar que la alineación de los segmentos sigue siendo uniforme.

Precisión y Eficiencia en el Corte con Discos Diamantados

En Prodiamco, entendemos la importancia de trabajar con herramientas de alto desempeño diseñadas para cada tipo de material. Por ello, ofrecemos soluciones especializadas para los procesos perforación, corte y canteado, optimizando cada proceso para la industria de la construcción, manufactura y otros sectores técnicos.

Si quieres conocer más sobre las mejores prácticas y herramientas para cada aplicación, te invitamos a explorar nuestra amplia gama de productos y asesoría técnica especializada. Con Prodiamco, cada corte es sinónimo de precisión, eficiencia y durabilidad.