Los defectos de fabricación en herramientas diamantadas representan un riesgo latente en proyectos que exigen precisión, eficiencia y seguridad. Discos que se fracturan prematuramente, brocas con baja capacidad de perforación o muelas que se desgastan de forma irregular son solo algunos de los problemas que afectan la productividad en sectores como la construcción, la cerámica, concreto pulido, piedra natural y sinterizada, la minería o el procesamiento de vidrio. Estas fallas, lejos de ser un detalle menor, pueden generar paradas de obra, sobrecostos operativos e incluso accidentes laborales.

En muchos casos, estos defectos tienen su origen en procesos industriales mal controlados: una mala sinterización del diamante, una matriz metálica inadecuada o un desequilibrio en el centro del disco. Cuando las herramientas diamantadas provienen de fabricantes sin estándares de calidad robustos, o cuando son importadas sin trazabilidad técnica, el usuario final asume todos los riesgos. Además, la garantía se vuelve difusa, y el soporte técnico escaso o inexistente.

A esto se suma un problema logístico: cuando la herramienta fallida proviene del extranjero, los tiempos de respuesta para reclamar garantías o recibir reposiciones se alargan indefinidamente. En contraste, contar con un fabricante de herramientas diamantadas en Colombia permite no solo una atención inmediata, sino también un proceso de acompañamiento más riguroso desde el diseño hasta la posventa. La garantía nacional y el soporte técnico cercano se convierten en factores clave para evitar que un error de fabricación se convierta en un problema mayor.

Sigue leyendo y descubre cuáles son los defectos más comunes y cómo identificarlos.

Conozca más acerca de nuestras herramientas diamantadas y equipos. Tal vez te interese leer: Comparativa entre herramientas diamantadas y convencionales.

¿Qué se considera un defecto de fabricación en herramientas diamantadas?

En el contexto industrial, un defecto de fabricación en herramientas diamantadas no es simplemente una falla superficial: es una alteración estructural o funcional que afecta directamente el desempeño esperado de la herramienta desde su primer uso. Estos defectos no surgen por desgaste natural o mal uso, sino por errores en el diseño, los materiales o los procesos de producción.

Una broca diamantada defectuosa, por ejemplo, puede tener una concentración irregular de diamante en su punta, lo que provoca perforaciones lentas o desalineadas. Un disco diamantado puede presentar una soldadura deficiente en sus segmentos, lo que genera vibraciones anómalas o incluso desprendimientos peligrosos durante el corte. En el caso de las muelas y fresas, un defecto puede manifestarse como un desbalance de masa, reduciendo la precisión del trabajo y provocando un desgaste disparejo.

Estos problemas en las herramientas diamantadas no siempre son evidentes a simple vista. Por eso, es fundamental trabajar con fabricantes que ofrezcan trazabilidad, control de calidad riguroso y asistencia técnica experta. Detectar un defecto a tiempo puede evitar daños costosos en maquinaria, accidentes y paradas de producción innecesarias.

En las siguientes secciones, profundizaremos en los tipos de defectos más comunes según la herramienta, para que puedas identificarlos y tomar decisiones informadas antes de poner en riesgo tu proyecto.

Principales defectos según el tipo de herramienta diamantada

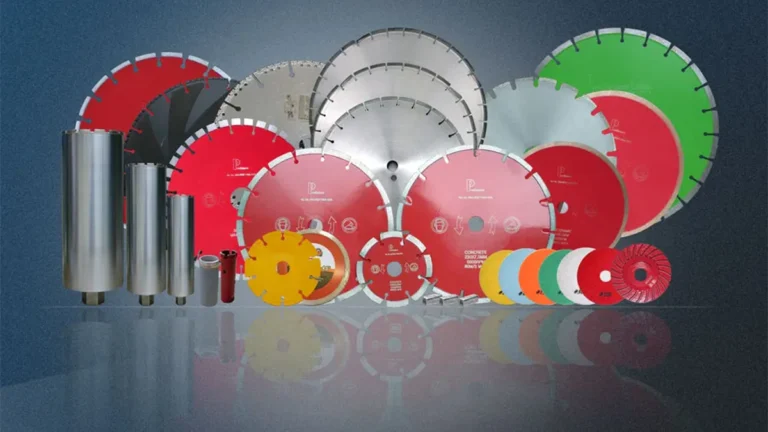

Cada herramienta diamantada —ya sea un disco, una broca, una muela o una fresa— cumple una función específica y enfrenta condiciones exigentes. Por eso, los defectos de fabricación varían según su uso y diseño. Identificar estos fallos de forma temprana es esencial para garantizar seguridad, eficiencia y durabilidad.

🌀 Discos diamantados

Los defectos en discos diamantados son particularmente críticos, ya que estas herramientas trabajan a altas velocidades y con materiales resistentes como concreto o cerámica. Entre los fallos más comunes se encuentran:

- Segmentos mal soldados: pueden desprenderse durante el corte, generando riesgos graves.

- Desequilibrio o desalineación: produce vibraciones que reducen la precisión y desgastan la máquina.

- Mala distribución del diamante: genera cortes irregulares o más lentos.

- Aros centrales descentrados: afectan la estabilidad del corte desde el primer uso.

🛠️ Brocas diamantadas

Una broca diamantada defectuosa puede comprometer perforaciones estructurales. Algunos de los defectos más comunes incluyen:

- Desgaste acelerado: causado por matrices metálicas mal formuladas o sinterización deficiente.

- Rotura del núcleo: cuando los materiales internos no soportan la presión del uso continuo.

- Falta de alineación en los segmentos: afecta la precisión y el eje de perforación.

- Obstrucción prematura: debido a un diseño inadecuado del canal de evacuación.

🔧 Muelas y fresas diamantadas

Estas herramientas requieren extrema precisión, sobre todo en sectores como el vidrio, ceràmica o la piedra natural. Los problemas en herramientas de corte diamantadas como muelas o fresas incluyen:

- Exceso de vibración: causado por un mal balanceado en su fabricación.

- Desgaste no uniforme: por concentración irregular de diamantes en la zona activa.

- Fragmentación del borde: debido a una mala unión entre la liga metálica y el cuerpo base.

- Forma incorrecta del filo: que afecta el acabado final del material trabajado.

¿Qué causa estos defectos? Factores de una fabricación deficiente

Los defectos de fabricación en herramientas diamantadas no son fruto del azar. La mayoría de las fallas técnicas tienen su origen en errores críticos dentro de la cadena de producción. Estos errores pueden surgir por el uso de materias primas de baja calidad, procesos mal ejecutados o falta de controles rigurosos. Comprender estos factores permite a las empresas identificar proveedores poco confiables y proteger sus procesos productivos.

1. Sinterización deficiente

La sinterización es el proceso mediante el cual los granos de diamante se fijan a la matriz metálica. Si esta etapa no se realiza bajo temperaturas y presiones controladas, la herramienta resultante tendrá una baja cohesión estructural. El resultado: segmentos que se desgastan rápidamente o se desprenden, reduciendo la vida útil y aumentando el riesgo de accidentes.

2. Mala formulación de la matriz metálica

Una liga metálica desequilibrada puede provocar un desgaste prematuro o excesiva rigidez en la herramienta. En herramientas como muelas diamantadas o fresas, este error afecta directamente la eficiencia del corte y la calidad del acabado. Además, puede hacer que la herramienta no se autorreafile adecuadamente, perdiendo su capacidad de trabajo.

3. Distribución irregular del diamante

La concentración y ubicación estratégica del diamante es uno de los elementos más determinantes en el rendimiento de cualquier herramienta diamantada. Una mala distribución genera zonas inactivas o con baja agresividad, afectando la velocidad de corte y el acabado final. Este es un defecto común en herramientas genéricas o de producción masiva sin control individualizado.

4. Desbalance mecánico o desalineación estructural

Errores en el montaje o en el diseño geométrico —como un centro mal perforado o un cuerpo asimétrico— provocan vibraciones, desgaste irregular y pérdida de precisión. Esto es especialmente crítico en herramientas como discos diamantados ò brocas industriales, que giran a altas velocidades.

5. Ausencia de control de calidad final

Muchas herramientas importadas de bajo costo no pasan por pruebas rigurosas antes de salir al mercado. Sin protocolos de inspección técnica, es común que lleguen al usuario final con fallos ocultos que no se detectan sino hasta que es demasiado tarde.

¿Por qué es clave contar con un fabricante colombiano de herramientas diamantadas?

Frente a los riesgos que implican los defectos de fabricación en herramientas diamantadas, trabajar con un fabricante confiable y cercano no es solo una ventaja: es una necesidad operativa. La diferencia entre una solución inmediata y una pérdida costosa puede estar en la distancia que hay entre el usuario y el productor. Ahí es donde Prodiamco marca la diferencia.

Como fabricantes nacionales, en Prodiamco no solo diseñamos herramientas con precisión, también las fabricamos con tecnología de punta importada de Alemania, aplicada bajo los más estrictos procesos de control de calidad. Esto nos permite anticiparnos a posibles errores estructurales, optimizar la distribución del diamante y garantizar un rendimiento superior desde el primer uso. Cada broca, disco, muela o fresa que sale de nuestra planta ha sido validada por expertos y sometida a pruebas rigurosas.

Pero más allá de la tecnología, ofrecemos algo que pocas marcas internacionales pueden dar: respuesta inmediata y garantía real. Si una herramienta presenta un defecto de fabricación, nuestro equipo técnico está disponible para evaluar el caso, responder rápidamente y ofrecer soluciones concretas, sin papeleos eternos ni intermediarios lejanos.

En Prodiamco, entendemos el impacto que una herramienta defectuosa puede tener en el desarrollo de un proyecto. Por eso, más que vender productos, nos convertimos en socios estratégicos de su operación, ofreciendo asesoría especializada, soporte postventa y herramientas diseñadas para resistir, rendir y cumplir.

¿Tiene un proyecto en marcha y necesita herramientas confiables? Cuente con Prodiamco.

Fabricamos en Colombia, respondemos como si estuviéramos en su obra.